Hoe verbeteren automatisering en digitale besturingssystemen de prestaties van natte draadtekeningmachines?

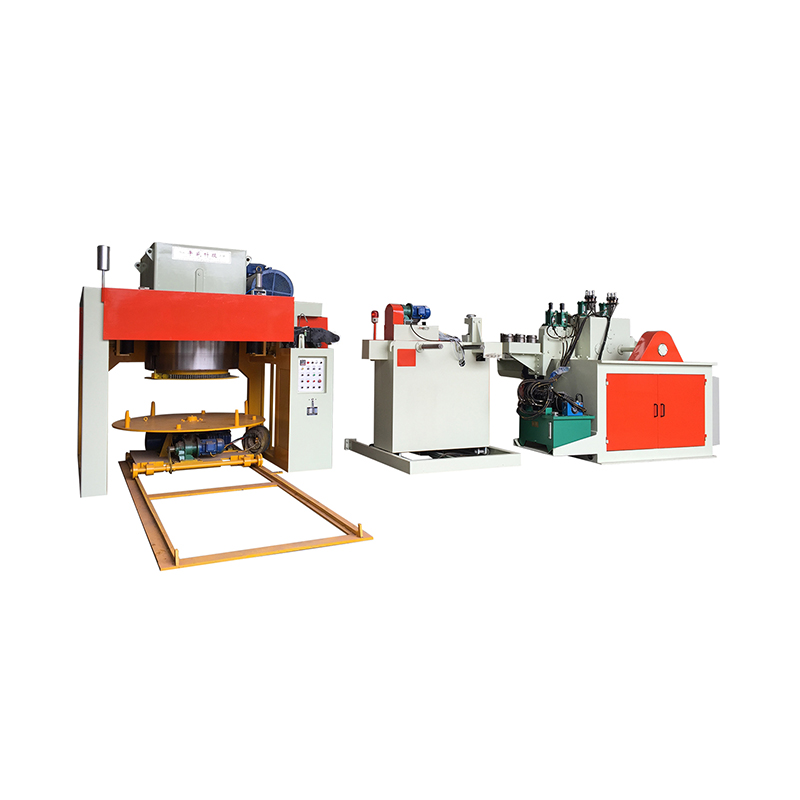

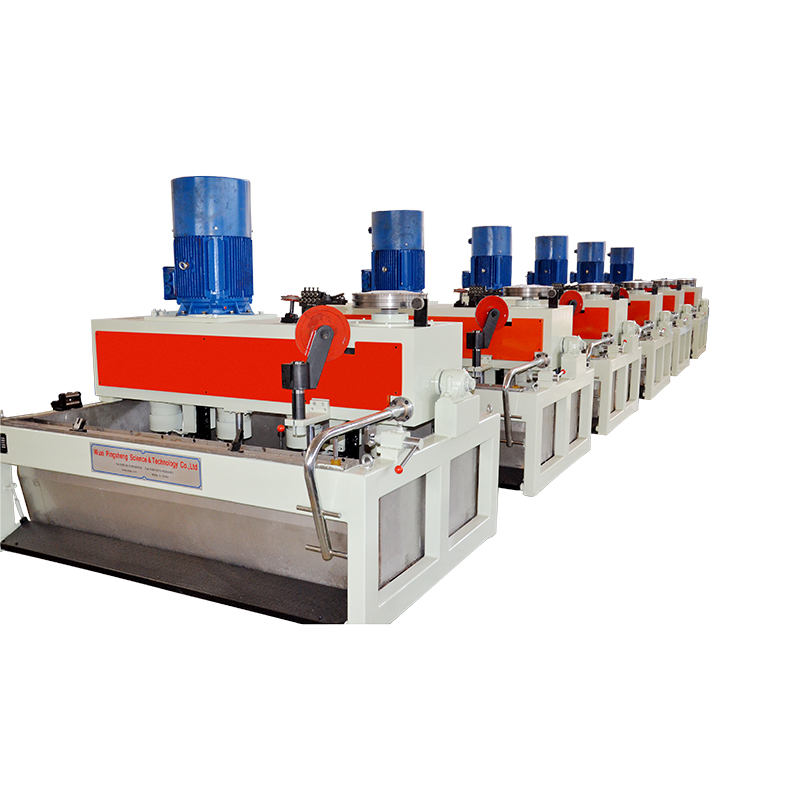

De evolutie van productietechnologieën heeft een nieuw tijdperk van efficiëntie, precisie en schaalbaarheid ingeluid. Natte draadtekeningmachine , fundamenteel in het produceren van draden van verschillende diameters en sterke punten, zijn geen uitzondering. Door automatisering en digitale besturingssystemen in hun ontwerp te integreren, zijn deze machines getuige geweest van een transformerende sprong in de prestaties, wat een groot aantal voordelen biedt die zowel operationele uitdagingen als productievereisten aanpakken.

Precisie en consistentie

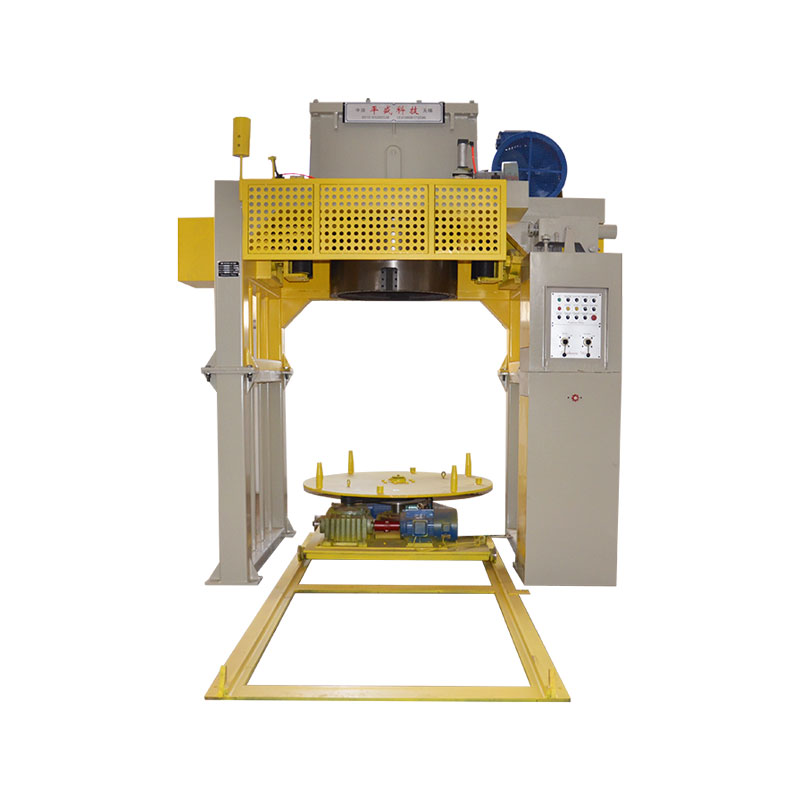

De kern van automatisering ligt zijn vermogen om de precisie te verbeteren. Natte draadtekening, waarbij draad door een reeks matrijzen wordt getrokken, terwijl het tegelijkertijd wordt gesmeerd met een nat medium, vereist onberispelijke regeling over snelheid, spanning en matrijsuitlijning. Traditionele handmatige aanpassingen, hoewel effectief, zijn vaak onderworpen aan menselijke fouten en inconsistenties. Automatisering, via intelligente sensoren en actuatoren, biedt een ongeëvenaarde nauwkeurigheid bij het monitoren en controleren van deze variabelen.

Digitale besturingssystemen, uitgerust met realtime feedbacklussen, pas parameters aan zoals tekensnelheid en spanning met prachtige finesse. Dit leidt tot een consistent product, vrij van defecten zoals ongelijke dikte of breuk, die ooit gebruikelijk waren in minder gecontroleerde omgevingen. Met geautomatiseerde systemen kunnen fabrikanten uniformiteit bereiken over batches, zodat elke draad voldoet aan de strenge specificaties die nodig zijn voor het eindgebruik.

Verbeterde efficiëntie en doorvoer

De introductie van automatisering in natte draadtekeningmachines verhoogt de operationele efficiëntie aanzienlijk. Met digitale besturingssystemen kan de machine zelfreguleren, waarbij de tekensnelheden en spanning in realtime worden aangepast om de prestaties te optimaliseren. Dit elimineert de behoefte aan handmatige interventie, het verminderen van downtime en het verhogen van de doorvoer. Operators kunnen het proces volgen vanaf een gecentraliseerde interface, alleen ingrijpen wanneer dat nodig is.

Bovendien zorgt de integratie van geautomatiseerde systemen voor snellere omschakelingen tussen verschillende draadspecificaties. Waar handmatige opstellingen uren kunnen duren, kunnen geautomatiseerde systemen de machine snel opnieuw configureren, waardoor fabrikanten dynamischer kunnen reageren op fluctuerende vraag. Deze behendigheid vertaalt zich direct in hogere productievolumes zonder in gevaar te brengen op kwaliteit.

Verminderd afval- en energieverbruik

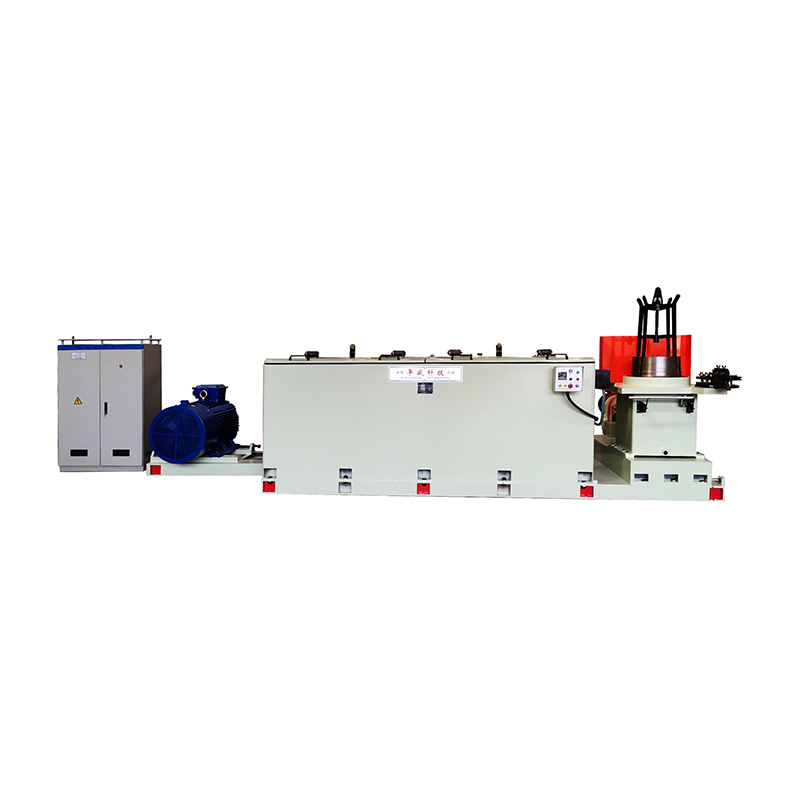

Automatisering verhoogt niet alleen de productiviteit, maar bevordert ook duurzaamheid. Door precieze controle over het tekenproces te bieden, minimaliseren digitale systemen materiaalafval. Elke draad wordt getrokken met de optimale spanning en snelheid, zodat het gebruik van materiaalgebruik wordt gemaximaliseerd en overtollig afval wordt geminimaliseerd. Bovendien kan het systeem inefficiënties in het tekenproces identificeren, zoals overmatig energieverbruik of onnodige slijtage van apparatuur, en aanpassingen aan te brengen om deze problemen te verminderen.

Energieverbruik, een kritische overweging bij industriële activiteiten, is ook geoptimaliseerd. Digitale besturingssystemen zorgen voor het verfijnen van de tekensnelheid en smeerstroom, zodat de machine op piekefficiëntie werkt zonder vermogen te verspillen. Dit verlaagt niet alleen de operationele kosten, maar ondersteunt ook de duurzaamheid van het milieu door de koolstofvoetafdruk van de machine te verminderen.

Voorspellend onderhoud en downtime -reductie

Een van de belangrijkste voordelen van automatisering en digitale besturingssystemen is hun vermogen om potentiële mislukkingen te voorzien en te beperken voordat ze zich voordoen. Door geavanceerde diagnostiek en voorspellende onderhoudskenmerken kunnen deze systemen belangrijke componenten van de natte draadtekeningmachine volgen, zoals motoren, spanningssensoren en koelunits. Door gegevens te verzamelen over machineprestaties en slijtage, kan het systeem voorspellen wanneer een deel waarschijnlijk zal falen, waardoor onderhoudsteams proactieve maatregelen kunnen nemen.

Dit voorspellende vermogen vermindert drastisch ongeplande downtime. In plaats van te wachten tot een uitsplitsing plaatsvindt, kunnen operators onderhoud plannen tijdens niet-productieve uren, zodat de productie soepel verloopt zonder onverwachte onderbrekingen. Het resultaat is een toename van de totale effectiviteit van apparatuur (OEE), wat bijdraagt aan zowel kostenbesparingen als betrouwbaardere productieschema's.

Verbeterde besturing van operator en veiligheid

Met digitale besturingssystemen zijn operators uitgerust met intuïtieve interfaces die het proces van machine -instellingen en monitoring vereenvoudigen. Deze systemen bieden gedetailleerde visualisaties van belangrijke operationele parameters, waarbij operators worden gewaarschuwd voor eventuele afwijkingen van het gewenste bereik. Een dergelijke transparantie maakt een snelle besluitvorming mogelijk en zorgt ervoor dat problemen worden aangepakt voordat ze escaleren in dure problemen.

Bovendien verbetert automatisering de veiligheid. Moderne natte draadtekeningmachines zijn uitgerust met geavanceerde veiligheidsvoorzieningen, zoals automatische afsluitingen in het geval van een storing of operatorfout. Deze waarborgen, in combinatie met externe monitoringmogelijkheden, verminderen de kans op ongevallen, waardoor een veiligere werkomgeving voor operators ontstaat.

De fusie van automatisering en digitale besturingssystemen heeft een revolutie teweeggebracht in de prestaties van natte draadtekeningmachines. Door verhoogde precisie, verhoogde efficiëntie, verminderd afval en voorspellend onderhoud, optimaliseren deze geavanceerde technologieën niet alleen het productieproces, maar bieden ze ook substantiële kostenbesparingen en verbeteren de veiligheid. Naarmate het productielandschap blijft evolueren, blijft de integratie van automatisering en digitale controle een belangrijke motor voor vooruitgang, waardoor fabrikanten kunnen voldoen aan de groeiende eisen van de wereldwijde markt met grotere behendigheid en innovatie.

Eng

Eng