Hoe kiest u de juiste natte draadtrekmachine voor uw draadproductiebehoeften?

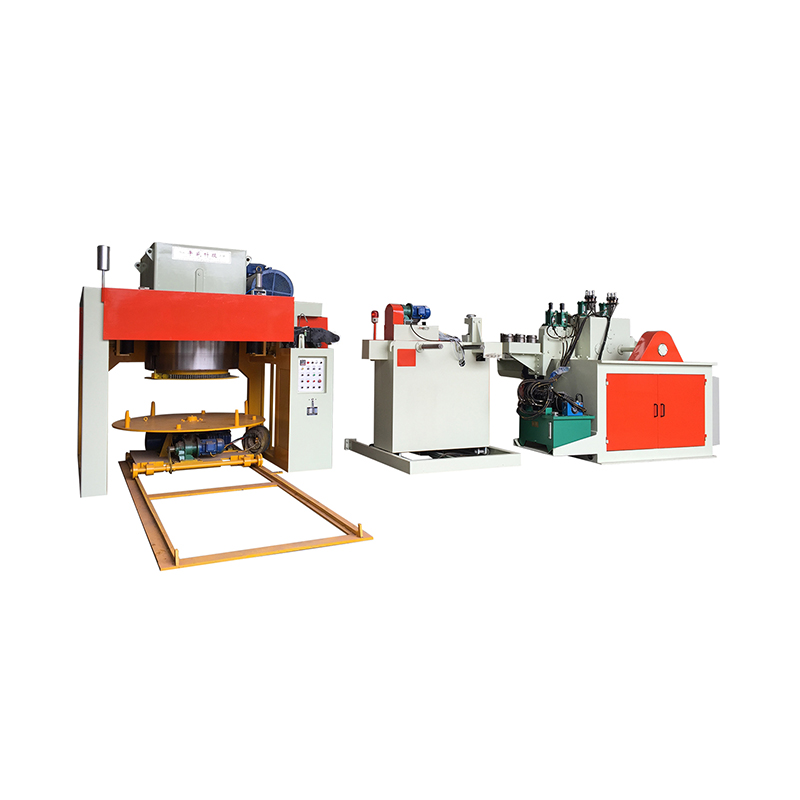

Een natte draadtrekmachine is een gespecialiseerde uitrusting die wordt gebruikt om de draaddiameter te verkleinen door metaaldraad door een reeks trekmatrijzen te trekken terwijl de draad en de matrijzen worden ondergedompeld in een smeermiddel of koelmiddel. Dit nattrekproces vermindert wrijving, regelt de warmteontwikkeling en verbetert de oppervlaktekwaliteit, waardoor het bijzonder geschikt is voor de productie van fijne en ultrafijne draad.

Natte draadtrekmachines worden vaak gebruikt bij de productie van koper-, aluminium-, messing-, staal- en gelegeerde draden voor toepassingen zoals elektrische geleiders, lasdraad, kabels, veren en precisiecomponenten. Het kiezen van de juiste machine is van cruciaal belang voor het bereiken van een consistente draadkwaliteit, hoge productiviteit en operationele stabiliteit op de lange termijn.

Definieer uw draadmateriaal en toepassingsvereisten

De eerste stap bij het selecteren van een natte draadtrekmachine is het begrijpen van het materiaal dat u wilt verwerken en de uiteindelijke toepassing ervan. Verschillende metalen hebben verschillende treksterktes, ductiliteit en smeringsvereisten. Koper en aluminium zijn zachter en beter geleidend, terwijl draden van staal en legeringen hogere trekkrachten en robuustere machineconstructies vereisen.

Toepassingsvereisten zoals elektrische geleidbaarheid, oppervlakteafwerking en mechanische sterkte zijn ook van invloed op de machinekeuze. Draad die bedoeld is voor elektrische kabels vereist bijvoorbeeld een uitstekende oppervlaktegladheid en maatconsistentie, terwijl bij de productie van lasdraad prioriteit wordt gegeven aan sterkte en uniformiteit.

Draaddiameterbereik en reductieverhouding

Het draaddiameterbereik is een kritische factor bij het kiezen van een natte draadtrekmachine. Machines zijn ontworpen om specifieke inlaat- en uitlaatdraadformaten te verwerken, en het overschrijden van deze limieten kan de prestaties in gevaar brengen of overmatige slijtage veroorzaken. Fijne draadtoepassingen vereisen vaak meerdere trekgangen met nauwkeurige controle over de reductieverhoudingen.

De reductieverhouding per matrijs beïnvloedt de draadkwaliteit en de levensduur van de matrijs. Een goed geselecteerde machine maakt evenwichtige reducties over meerdere kaapstanders of blokken mogelijk, waardoor de spanning op de draad wordt geminimaliseerd en tegelijkertijd efficiënte productiesnelheden worden gehandhaafd.

Typische overwegingen voor draadgrootte

- Compatibiliteit met de diameter van de inlaatdraad

- Minimaal haalbare uiteindelijke draaddiameter

- Maximaal toegestane korting per pas

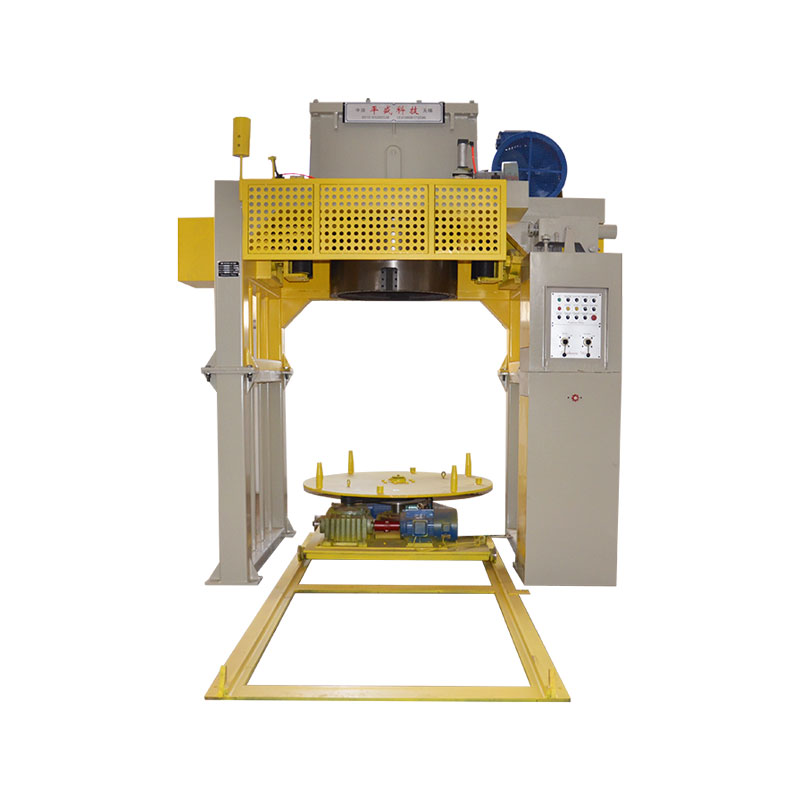

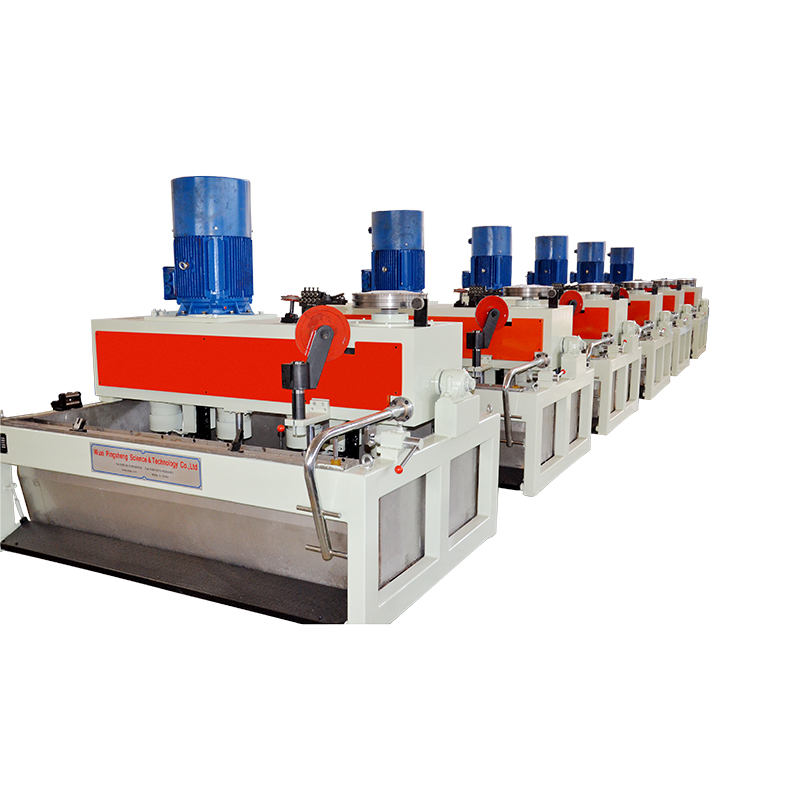

Aantal tekenblokken en machineconfiguratie

Natte draadtrekmachines zijn verkrijgbaar met verschillende aantallen trekblokken of kaapstanders, afhankelijk van de productievereisten. Meer blokken zorgen voor kleinere reducties per doorgang, wat de draadkwaliteit verbetert en breuk vermindert, vooral voor fijne en gevoelige materialen.

De machineconfiguratie bepaalt ook de efficiëntie van de lay-out en de toegankelijkheid voor onderhoud. Verticale en horizontale ontwerpen bieden elk voordelen, afhankelijk van de fabrieksruimte, de workflow van de operator en de integratie met upstream- en downstream-apparatuur.

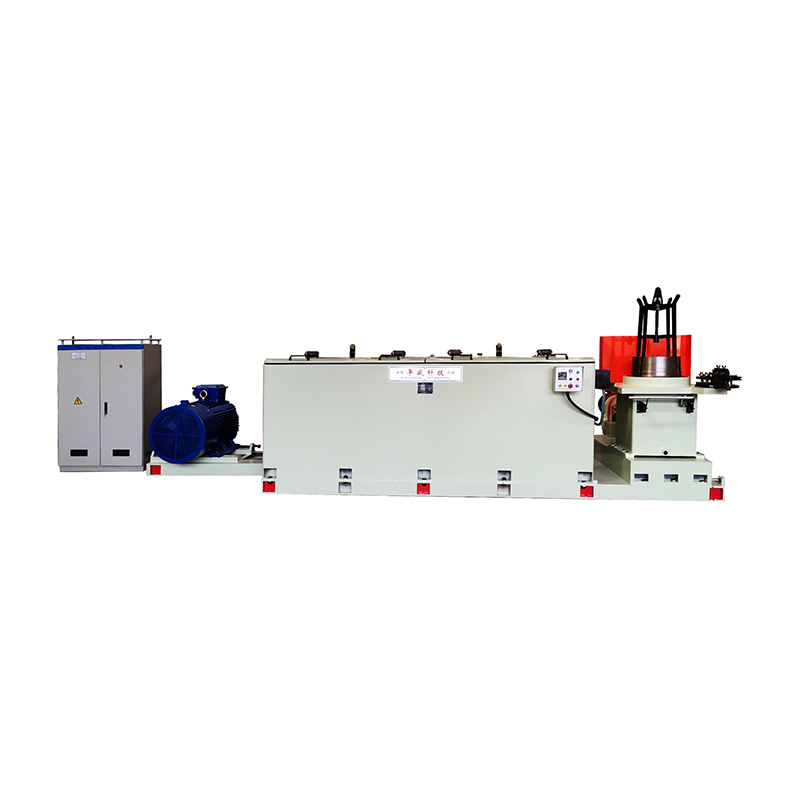

Prestaties van smeer- en koelsysteem

Het smeersysteem is het belangrijkste voordeel van natdraadtrekken. Een goede smering vermindert de wrijving tussen de draad en de matrijzen, minimaliseert de warmteontwikkeling en verlengt de levensduur van de matrijs. Bij het selecteren van een machine is het belangrijk om het ontwerp van het smeercirculatie- en filtersysteem te evalueren.

Een effectief koelsysteem zorgt voor stabiele trekomstandigheden, zelfs bij hoge snelheden. Machines met een goed ontworpen koelmiddelstroom en temperatuurregeling zorgen voor een consistentere draadkwaliteit en verminderen het risico op oppervlaktedefecten.

Belangrijkste kenmerken van het smeersysteem

- Continue smeermiddelcirculatie

- Effectieve filtratie om metaaldeeltjes te verwijderen

- Temperatuurregeling voor stabiele werking

Productiesnelheid en uitvoercapaciteit

De productiesnelheid heeft een directe invloed op de productiecapaciteit en de algehele productie-efficiëntie. Natte draadtrekmachines worden vaak geselecteerd vanwege hun vermogen om met hogere snelheden te werken en tegelijkertijd de oppervlaktekwaliteit te behouden. De maximale snelheid moet echter in evenwicht worden gebracht met de eigenschappen van het draadmateriaal en de vereisten voor de uiteindelijke diameter.

Door een machine met instelbare snelheidsregeling te kiezen, kunnen operators de prestaties voor verschillende draaddiktes en materialen optimaliseren. Deze flexibiliteit is vooral waardevol voor fabrikanten die meerdere draadtypen op dezelfde lijn produceren.

Automatisering, besturingssystemen en monitoring

Moderne natte draadtrekmachines bevatten steeds vaker geautomatiseerde besturingssystemen om de consistentie te verbeteren en de afhankelijkheid van de operator te verminderen. Functies zoals spanningscontrole, snelheidssynchronisatie en realtime monitoring helpen stabiele tekenomstandigheden te behouden.

Geavanceerde machines kunnen ook foutdetectie en datalogging omvatten, waardoor voorspellend onderhoud en procesoptimalisatie mogelijk zijn. Deze mogelijkheden dragen bij aan verminderde uitvaltijd en verbeterde productiebetrouwbaarheid.

Energie-efficiëntie en bedrijfskosten

Het energieverbruik is een aanzienlijke bedrijfskosten bij draadtrekwerkzaamheden. Efficiënt motorontwerp, geoptimaliseerde transmissiesystemen en effectieve smering dragen allemaal bij aan een lager energieverbruik. Bij het evalueren van machines is het belangrijk om niet alleen rekening te houden met de initiële aanschafkosten, maar ook met de bedrijfskosten op de lange termijn.

Machines die zijn ontworpen met het oog op energie-efficiëntie leveren vaak een beter investeringsrendement op door lagere energiekosten en minder onderhoudsvereisten gedurende hun levensduur.

Onderhoud, duurzaamheid en serviceondersteuning

Een natte draadtrekmachine is een langetermijninvestering, dus duurzaamheid en onderhoudsgemak zijn belangrijke selectiecriteria. Hoogwaardige materialen, precisieproductie en een robuust structureel ontwerp zorgen voor een stabiele werking onder continue productieomstandigheden.

Even belangrijk is de beschikbaarheid van technische ondersteuning, reserveonderdelen en after-sales service. Betrouwbare ondersteuning minimaliseert de uitvaltijd en zorgt ervoor dat de productiekwaliteit in de loop van de tijd consistent blijft.

Vergelijking van natte en droge draadtrekmachines

| Aspect | Natte draadtrekken | Droog draadtrekken |

| Smering | Onderdompeling op vloeistofbasis | Vast of poedersmeermiddel |

| Draadgrootte | Fijne en ultrafijne draden | Middelgrote tot grote draden |

| Oppervlaktekwaliteit | Zeer soepel | Matig |

Het nemen van de definitieve selectiebeslissing

Het selecteren van de juiste natte draadtrekmachine vereist een uitgebreide evaluatie van materiaaleigenschappen, draadgroottebereik, productiecapaciteit, smeerprestaties en automatiseringsniveau. Het afstemmen van de machinecapaciteiten op de daadwerkelijke productiebehoeften zorgt voor een consistente kwaliteit en een efficiënte werking.

Door zich te concentreren op praktische prestatiefactoren in plaats van op generieke specificaties, kunnen fabrikanten een natte draadtrekmachine kiezen die betrouwbare resultaten, een lange levensduur en een sterke economische waarde levert voor hun draadproductieactiviteiten.

Eng

Eng