Natte draadtekeningmachine: de ruggengraat van de productie van metalen draad met hoge nauwkeurigheid

In de wereld van metaalverwerking en industriële productie is de productie van hoge sterkte, dimensioneel nauwkeurige draad essentieel voor talloze toepassingen-van constructie en automotive engineering tot elektronica en ruimtevaart. In het hart van deze precisie -draadproductie ligt een kritisch stuk machines: de natte draadtekeningmachine.

De natte draadtrekeningapparaat is ontworpen voor efficiëntie, consistentie en superieure oppervlaktekwaliteit, is de standaard geworden in de moderne draadproductie. Door gereguleerde mechanische reductie te combineren met een continu koel- en smeersysteem, maakt deze geavanceerde apparatuur de transformatie van grove metalen staven in fijne, hoge teensersiële draden mogelijk met uitzonderlijke rondheid, gladheid en mechanische eigenschappen.

Of u nu koperdraad produceert voor elektrische kabels, roestvrijstalen draad voor medische apparaten of legeringsdraad voor industriële veren, een natte draadtekeningmachine levert de precisie en betrouwbaarheid die nodig is om te voldoen aan de veeleisende kwaliteitsnormen van vandaag. In dit uitgebreide, seo-geoptimaliseerde artikel zullen we onderzoeken hoe natte draadtekeningmachines werken, hun belangrijkste voordelen, gemeenschappelijke applicaties en waarom ze onmisbaar zijn in de wereldwijde draad- en kabelindustrie.

Wat is een natte draadtekeningmachine?

A natte draadtekeningmachine is een industrieel systeem dat is ontworpen om de diameter van metaaldraad door een reeks matrijzen te verminderen, terwijl tegelijkertijd een smeermiddel op waterbasis wordt gebruikt om de draad en gereedschap te koelen en te beschermen. In tegenstelling tot droge tekenprocessen, die geen actieve koeling missen, dompelt de "natte" methode de draad onder in een continue stroom van smeermiddel tijdens het tekenproces - vandaar de naam.

Dit smeermiddel, meestal een gespecialiseerde olie-in-water-emulsie, bedient meerdere kritieke functies: het vermindert wrijving tussen de draad en de tekeningstorting, dissipeert warmte die wordt gegenereerd door plastic vervorming, voorkomt oppervlaktefouten en verlengt de levensduur. Het resultaat is een soepelere, schonere en meer dimensionaal stabiele draad-ideaal voor krachtige toepassingen.

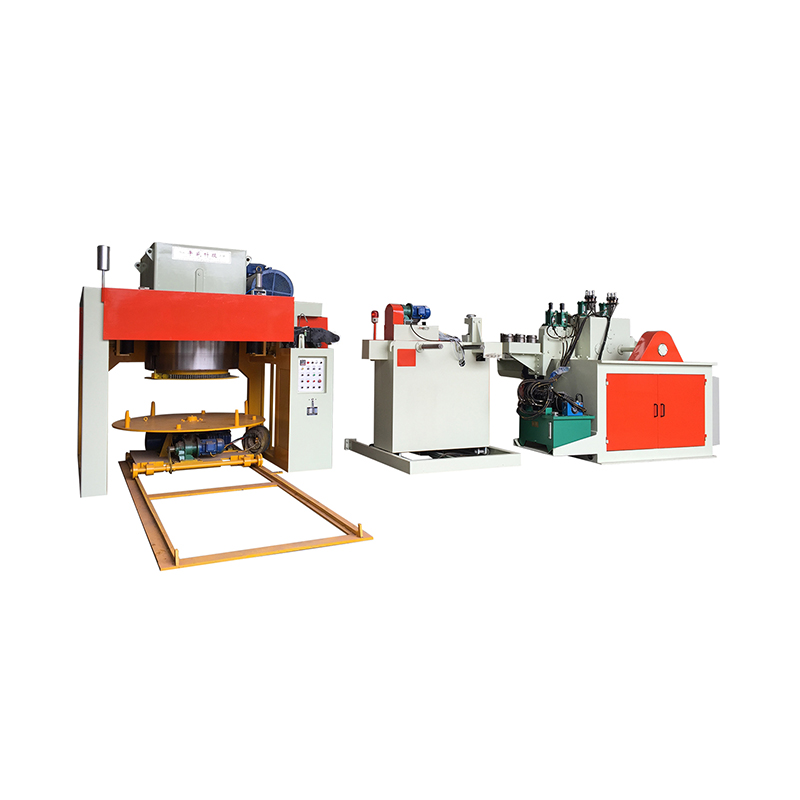

Natte draadtekeningmachines zijn verkrijgbaar in verschillende configuraties, waaronder single-block, multi-drum en continue pay-off/take-upsystemen, die in staat zijn om draaddiameters van verschillende millimeters tot minder dan 0,05 mm te verwerken.

Hoe werkt een natte draadtekeningmachine?

Het draadtekeningproces is gebaseerd op het principe van koud werken, waarbij metaal plastisch wordt vervormd bij kamertemperatuur om de gewenste afmetingen en mechanische eigenschappen te bereiken. Dit is hoe een typische natte draadtekeningmachine werkt:

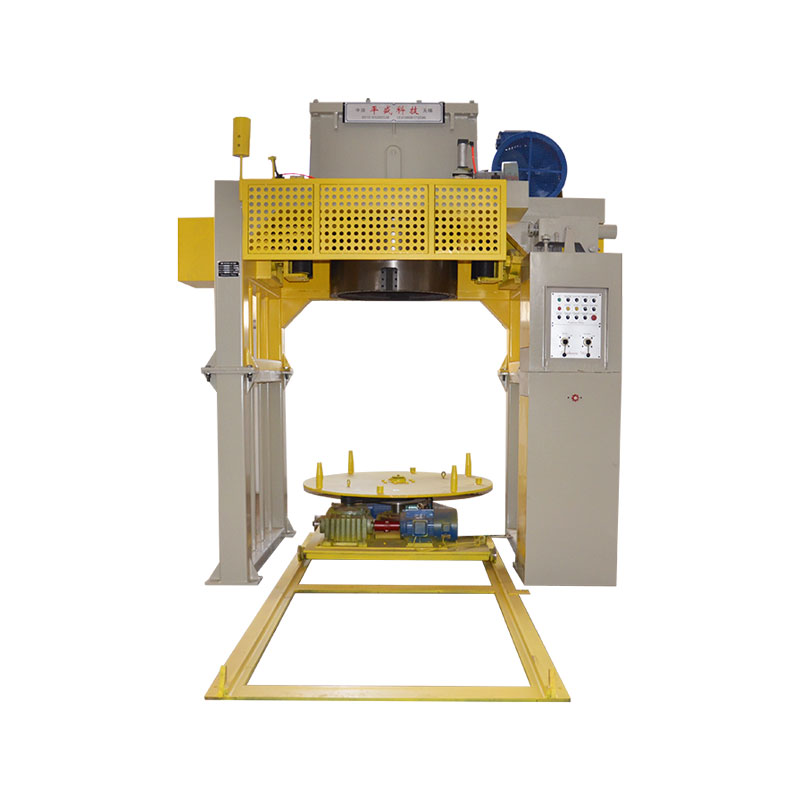

Ontcoilend: het proces begint met een grote spoel staaf of vooraf getrokken draad die in de machine wordt ingevoerd vanuit een uitbetalingshaspel.

Zure reiniging of schotstraal (optioneel): vóór het tekenen kan de draad een oppervlaktebehandeling ondergaan om schaal, roest of oxiden te verwijderen die de matrijzen kunnen beschadigen.

Smeringtank: de draad komt een smeermiddelbad binnen waar het grondig is bedekt met een tekeningemulsie.

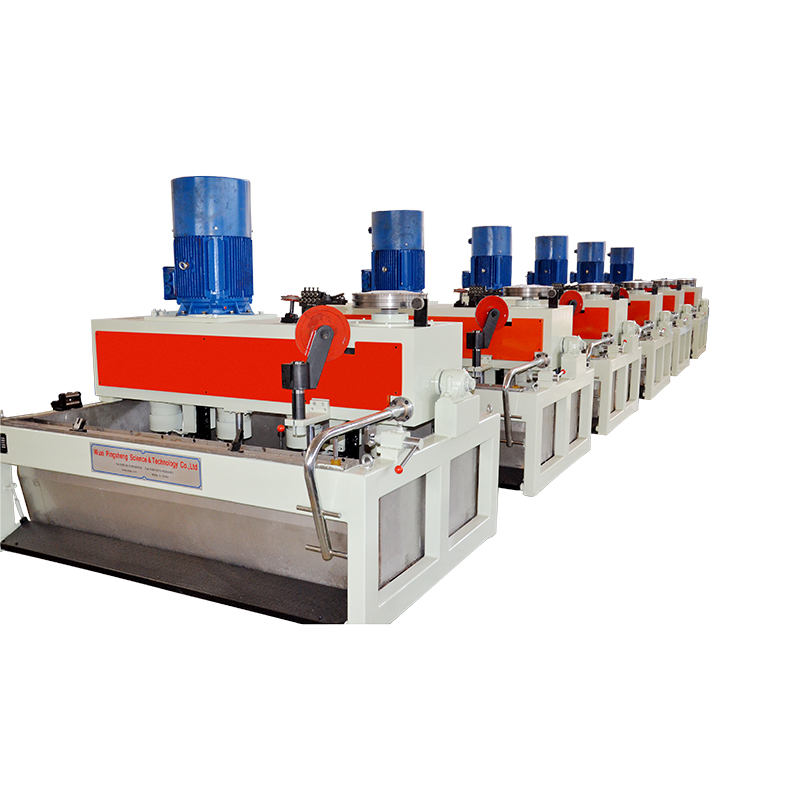

Tekening sterft: de draad wordt door een reeks precisie wolfraamcarbide of diamant -sterft getrokken, elk iets kleiner dan de laatste, waardoor de diameter geleidelijk wordt verminderd.

Capstans en drums: Motor-aangedreven Capstans bieden de trekkracht, terwijl tussenliggende drumgids en spanning de draad tussen fasen.

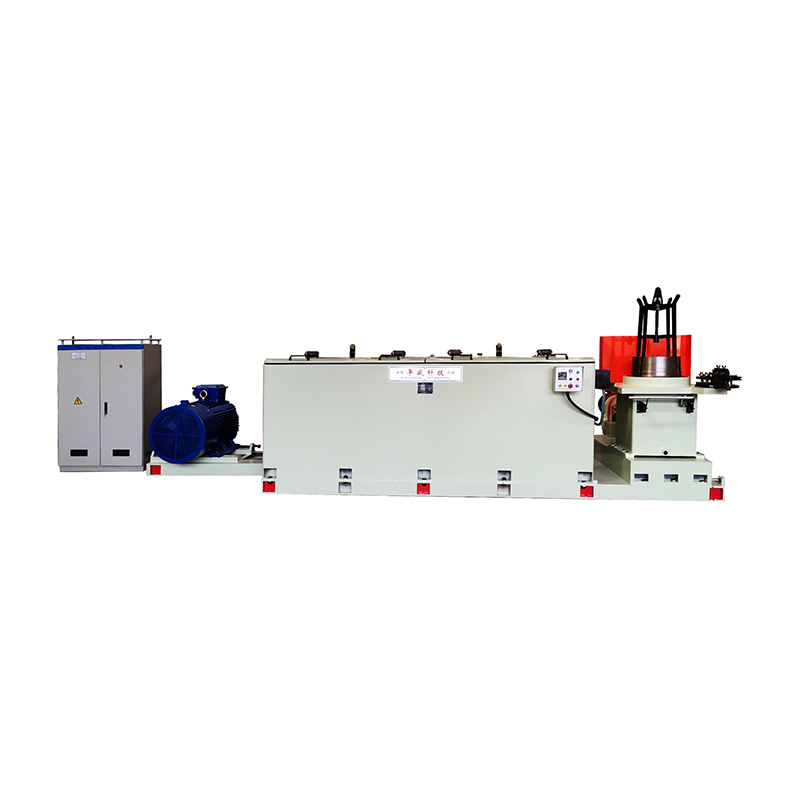

Koeling en filtratie: het smeermiddel wordt continu gekoeld en gefilterd om optimale viscositeit en netheid te behouden.

Terugspoelen: de afgewerkte draad wordt gewikkeld op een take-up spoel bij een gecontroleerde spanning, klaar voor verdere verwerking of verpakking.

Moderne natte draadtekeningmachines zijn uitgerust met CNC -bedieningselementen, spanningssensoren en geautomatiseerde bewakingssystemen die tijdens het hele proces zorgen voor consistente snelheid, uitlijning en kwaliteit.

Belangrijkste voordelen van natte draadtekeningtechnologie

Superieure oppervlakteafwerking

De constante smering voorkomt dat het pakken, scoren en het scheuren van het oppervlak, wat resulteert in een helder, glad draadoppervlak - essentieel voor toepassingen zoals elektrische bedrading en medische hulpmiddelen.

Effectieve warmtedissipatie

Wrijving tijdens het tekenen genereert aanzienlijke warmte. Het natte systeem koelt de draad en sterft in realtime, waardoor oververhitting, verzachting of voortijdige slijtage wordt voorkomen.

Extended Die Life

Smering vermindert de slijtage bij het tekenen van sterft, die duur en tijdrovend zijn om te vervangen. Dit verlaagt onderhoudskosten en verhoogt de uptime.

Hoge tekensnelheden

Met de juiste koeling kunnen natte machines met hogere snelheden werken dan droge systemen zonder de draadkwaliteit in gevaar te brengen.

Consistente dimensionale nauwkeurigheid

Nauwkeurige matrijsuitlijning en stabiele spanningsregeling zorgen voor een uniforme draaddiameter en rondheid, die voldoen aan de vereisten van strakke tolerantie (± 0,01 mm of beter).

Verbeterde mechanische eigenschappen

Koude tekening verhoogt de treksterkte en hardheid door werkharden, met behoud van ductiliteit wanneer het goed wordt gecontroleerd.

Geschikt voor fijne en ultrafijne draad

Het natte proces is vooral effectief voor het produceren van dunne draden die worden gebruikt in elektronica, sensoren en micro-componenten, waar oppervlakte-integriteit van cruciaal belang is.

Schaalbaarheid en automatisering

Moderne natte tekenleidingen kunnen worden geïntegreerd in volledig geautomatiseerde productiesystemen, ter ondersteuning van hoogvolume productie met minimale handmatige interventie.

Materialen gewoonlijk verwerkt

Natte draadtekeningmachines zijn zeer veelzijdig en kunnen een breed scala aan metalen en legeringen verwerken, waaronder:

Koper- en koperlegeringen: voor elektrische geleiders, magneetdraad en telecommunicatiekabels.

Roestvrij staal: gebruikt in chirurgische instrumenten, veren en corrosiebestendige bevestigingsmiddelen.

Koolstof en low-legering staal: voor bandenkraaldraad, veerdraad en kabels met hoge sterkte.

Aluminium: lichtgewicht draad voor ruimtevaart en stroomoverdracht.

Edelmetalen (goud, zilver, platina): in fijne draadvorm voor elektronica en sieraden.

Eng

Eng