Wat zijn de belangrijkste componenten en werkingsprincipes van een meervoudig draadopnamesysteem?

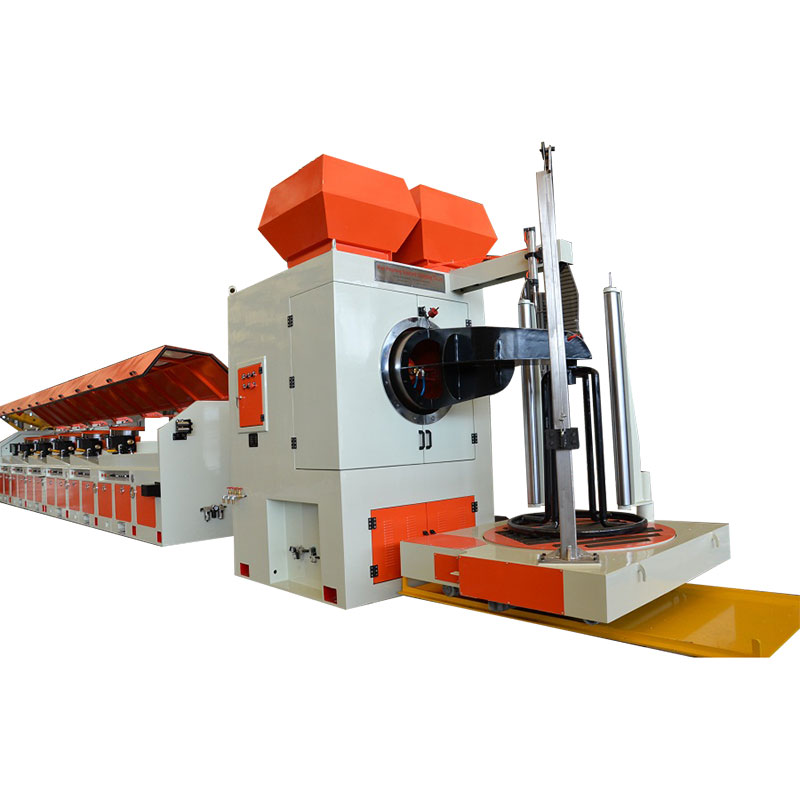

In de moderne draad- en kabelproductie-industrie spelen draadopnamesystemen met meerdere eenheden een cruciale rol bij het bereiken van een hoge productie-efficiëntie, stabiele spanningscontrole en nauwkeurige wikkelkwaliteit. Deze systemen zijn ontworpen om afgewerkte draad of kabel automatisch op haspels te verzamelen en op te winden na processen zoals trekken, gloeien of extruderen. Vergeleken met opwikkelmachines met één eenheid maken configuraties met meerdere eenheden een continue, gesynchroniseerde en snelle werking mogelijk, waardoor de productiviteit aanzienlijk wordt verbeterd en een consistente uitvoer over meerdere spoelen wordt gegarandeerd.

Dit artikel onderzoekt in detail de belangrijkste componenten en werkingsprincipes van een draadopnamesysteem met meerdere eenheden, en legt uit hoe elk onderdeel bijdraagt aan een soepele werking, superieure productkwaliteit en geoptimaliseerde automatisering bij de industriële draadproductie.

1. Overzicht van draadopwikkelsystemen met meerdere eenheden

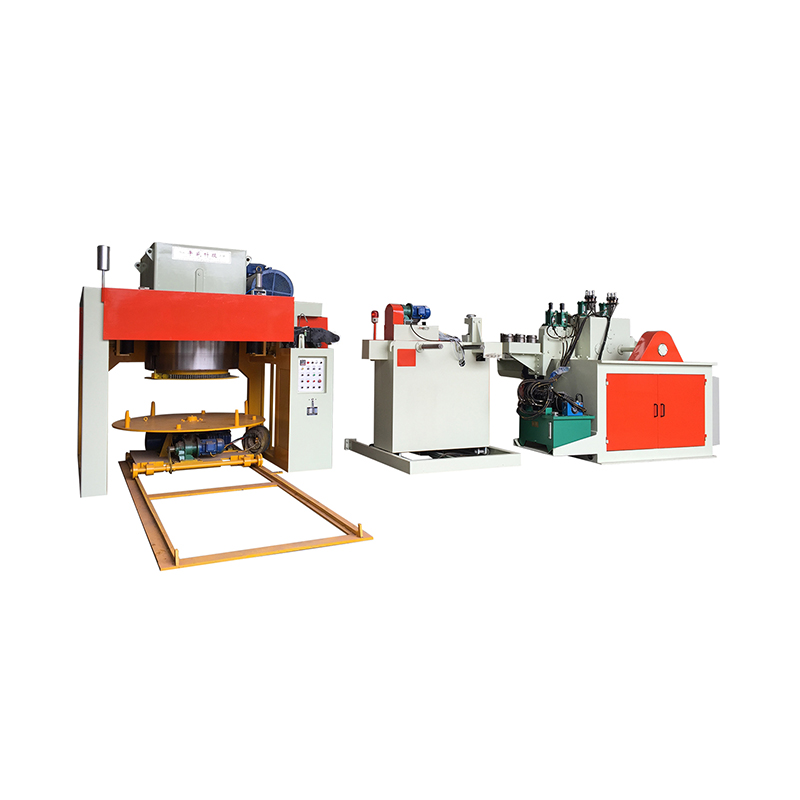

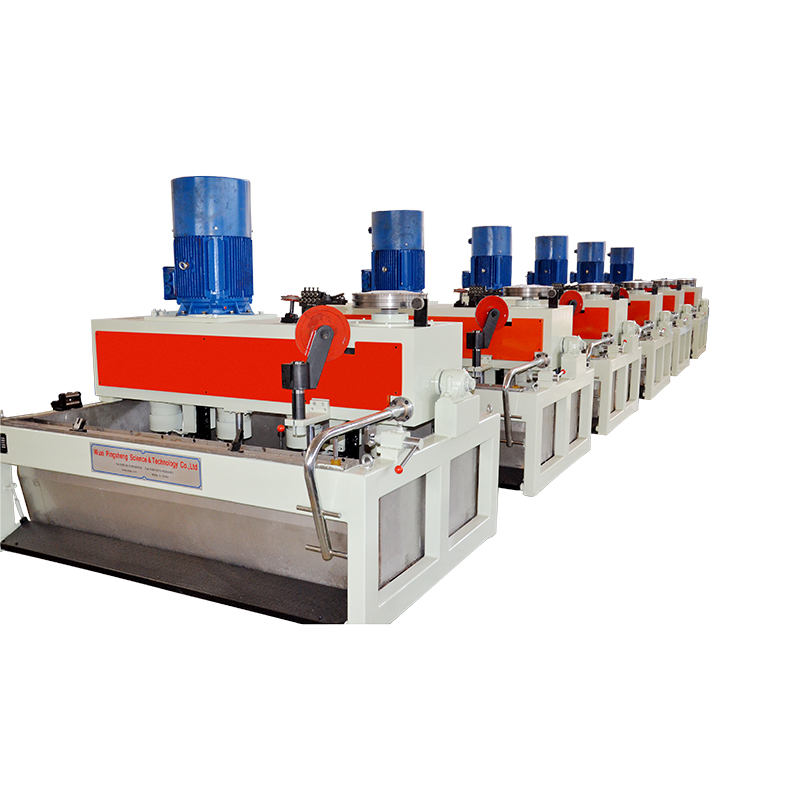

Een draadopwikkelsysteem met meerdere units is een geavanceerde mechanische opstelling die bestaat uit meerdere onafhankelijke of semi-onafhankelijke parallel opgestelde opwikkelstations. Elke eenheid kan gelijktijdig of na elkaar werken, afhankelijk van de vereisten van de productielijn. Deze systemen worden veel gebruikt bij het draadtrekken, kabelextrusie, geëmailleerde draadproductie en fijne draadverwerking.

Hun belangrijkste functies zijn onder meer:

- Het oprollen van afgewerkte draad op spoelen of spoelen met nauwkeurige spanningscontrole.

- Handhaving van een constante synchronisatie van de lijnsnelheid met upstream-processen.

- Vermindering van de stilstandtijd doordat één eenheid kan blijven werken terwijl andere een spoelwisseling ondergaan.

Door meerdere opwikkeleenheden te integreren, bereiken fabrikanten een continue productie, grotere flexibiliteit en verbeterde productconsistentie, die essentieel zijn voor grootschalige draad- en kabelproductie.

2. Belangrijkste componenten van een draadopwikkelsysteem met meerdere eenheden

Elk opwikkelstation in een systeem met meerdere eenheden bestaat uit verschillende essentiële componenten die samenwerken om gecontroleerde draadwikkeling uit te voeren. De belangrijkste onderdelen zijn onder meer:

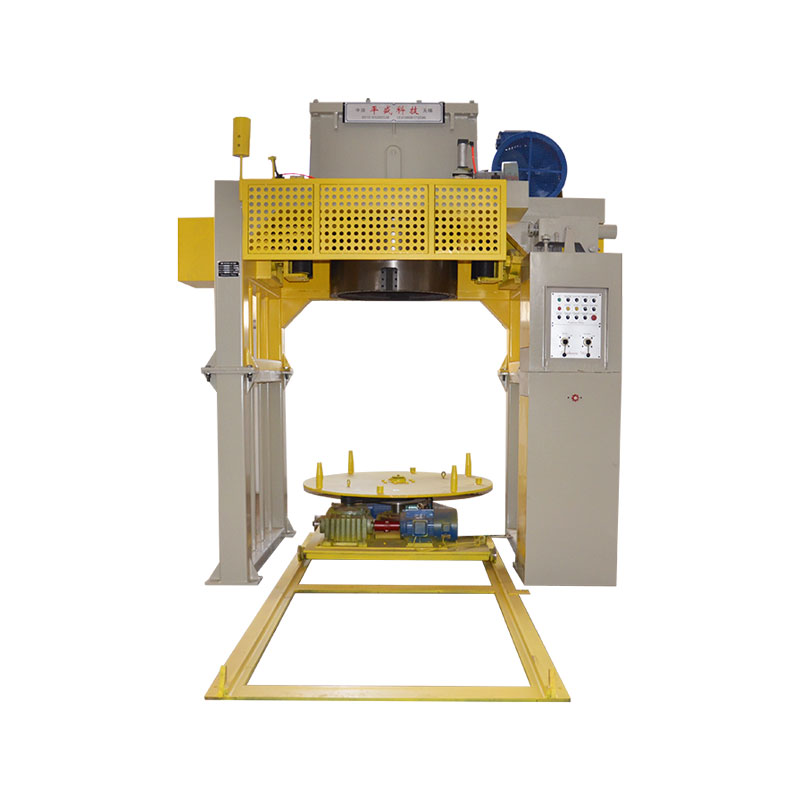

(1) Opwikkelspindel of haspelhouder

De spindel- of haspelhouder is het mechanische kernelement dat de draadhaspel ondersteunt en roteert. Het is ontworpen voor verschillende haspelgroottes, meestal gemaakt van staal of aluminium, en wordt aangedreven door een elektromotor of servoaandrijving.

In geavanceerde systemen worden snelwisselspindels of automatische klemmechanismen gebruikt om de insteltijd te verkorten en een efficiënte vervanging van de haspel te garanderen.

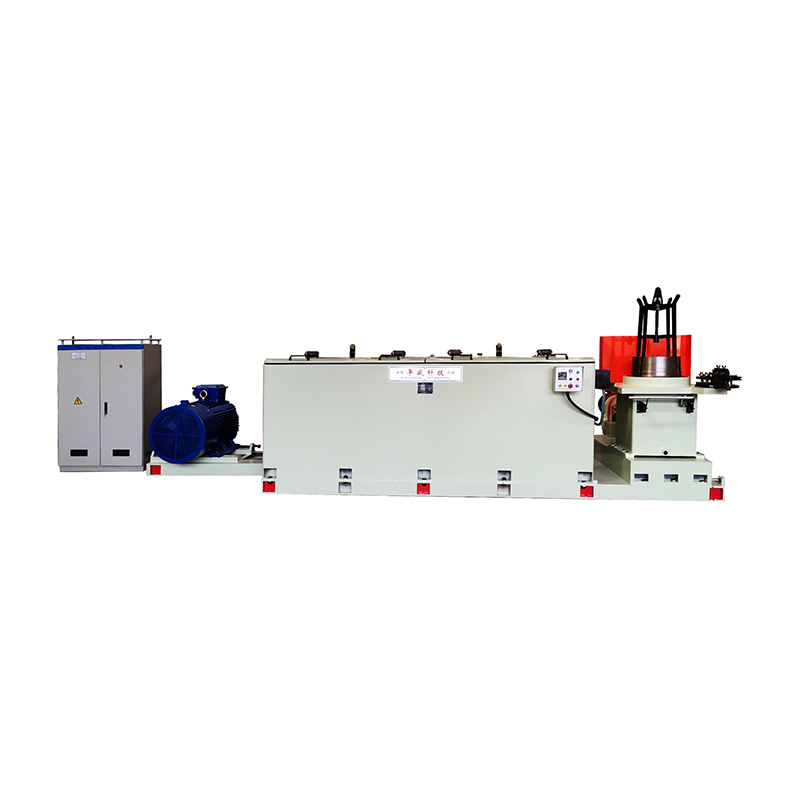

(2) Aandrijfmotor en besturingssysteem

Elke eenheid bevat doorgaans een AC- of servomotor die wordt bestuurd door een frequentieomvormer (VFD) of servocontroller. Hierdoor is nauwkeurige controle van de rotatiesnelheid en het koppel mogelijk, waarbij de juiste draadspanning behouden blijft.

Moderne systemen maken gebruik van digitale bedieningspanelen of PLC-gebaseerde automatisering om de snelheid van alle opwikkeleenheden te synchroniseren met de hoofdproductielijn, waardoor een consistente wikkeling wordt gegarandeerd, zelfs bij variabele lijnsnelheden.

(3) Spanningscontroleapparaat

Spanningsbeheersing is van cruciaal belang voor het produceren van draad en kabel van uniforme kwaliteit. Het spanningscontrolesysteem kan mechanisch, pneumatisch of elektronisch zijn, afhankelijk van het ontwerp van de machine.

Elektronische spanningscontrolesystemen maken gebruik van loadcellen, danserarmen of feedbacksensoren om het motorkoppel continu te bewaken en aan te passen, waardoor de draadspanning binnen precieze grenzen blijft. Dit zorgt ervoor dat de draad tijdens het oprollen niet uitrekt of slap wordt.

(4) Traverseereenheid (Traverseermechanisme)

De traverseereenheid zorgt ervoor dat de draad gelijkmatig over de haspelbreedte wordt verdeeld, waardoor een uniforme en stabiele spoel ontstaat. Dit mechanisme beweegt de draadgeleider heen en weer synchroon met de rotatie van de haspel.

De dwarsbeweging kan nokkenaangedreven, servogestuurd of met kogelomloopspindels zijn, afhankelijk van de gewenste precisie en lijnsnelheid. Een goede traverse-coördinatie voorkomt dat de draad overlapt, in de war raakt of een ongelijkmatige wikkeldichtheid heeft.

(5) Draadgeleidings- en uitlijnsysteem

Voordat de draad de haspel bereikt, loopt de draad door geleidingsrollen, katrollen of keramische ogen die de positie uitlijnen en stabiliseren. Deze geleiders minimaliseren trillingen en zorgen ervoor dat de draad onder de juiste hoek de haspel binnengaat.

Sommige high-end machines beschikken over automatische uitlijningscorrectiesystemen, die afwijkingen detecteren en het geleidingspad in realtime aanpassen.

(6) Schakelkast en mens-machine-interface (HMI)

De schakelkast herbergt de elektrische componenten, PLC en motoraandrijvingen, die de algehele werking van het systeem beheren. Met de HMI-touchscreeninterface kunnen operators belangrijke parameters bewaken, zoals lijnsnelheid, spanning, haspeldiameter en motorbelasting.

Moderne systemen bieden ook datalogging, bewaking op afstand en foutdiagnostiek om de betrouwbaarheid en productie-efficiëntie te verbeteren.

(7) Veiligheids- en beschermingsvoorzieningen

Om een veilige werking te garanderen, omvatten opwikkelsystemen met meerdere eenheden noodstopknoppen, overbelastingsbeveiliging, veiligheidsvoorzieningen en eindschakelaars die de positie van de haspel of draadbreuk detecteren. Deze veiligheidsmaatregelen beschermen zowel operators als apparatuur tijdens gebruik op hoge snelheid.

3. Werkingsprincipes van een draadopwikkelsysteem met meerdere eenheden

Het werkingsprincipe van een opwikkelsysteem met meerdere eenheden omvat de gesynchroniseerde controle van meerdere haspels die tegelijkertijd draad opwinden, terwijl de stabiele spanning en lineaire snelheid behouden blijven. Het proces volgt over het algemeen deze stappen:

Stap 1: Draadinvoer en spanningsstabilisatie

Na het teken- of extrusieproces te hebben doorlopen, komt de draad de opwikkeleenheid binnen via het spanningscontrolegedeelte. Sensoren of danserarmen detecteren de draadspanning en sturen feedbacksignalen naar de motorcontroller, zodat de draad stabiel blijft voordat het opwikkelen begint.

Stap 2: Haspelrotatie en snelheidssynchronisatie

De motor van elke haspel begint te draaien en trekt de draad met een gecontroleerde snelheid op de haspel. De rotatiesnelheid wordt automatisch aangepast op basis van de toenemende diameter van de haspel om een constante lineaire opwikkelsnelheid te behouden. Het systeem maakt gebruik van feedbacklussen tussen de hoofdlijncontroller en elke opwikkelmotor om synchronisatie tussen alle units te garanderen.

Stap 3: Traversebeweging voor gelaagde wikkeling

Terwijl de haspel draait, beweegt het traversemechanisme de draadgeleider horizontaal om de draad gelijkmatig over de haspelbreedte te verdelen. De verplaatsingsslag, snelheid en omkeertiming zijn nauwkeurig afgestemd op de diameter en draaddikte van de haspel om een uniforme laagvorming te bereiken.

Stap 4: Diameter- en lengtecontrole

Het systeem bewaakt continu de haspeldiameter en gewikkelde lengte met behulp van encoders of sensoren. Wanneer de gewenste haspelgrootte of -lengte is bereikt, vertraagt het systeem automatisch en stopt de motor, klaar voor het wisselen van de haspel.

Stap 5: Automatische of handmatige haspelwissel

In continue productiesystemen begint, wanneer één haspel vol is, onmiddellijk een andere eenheid met oprollen zonder de hele lijn te stoppen. Sommige systemen beschikken zelfs over automatische rollenwissel, waardoor de stilstandtijd wordt geminimaliseerd en de productiviteit wordt gemaximaliseerd.

4. Voordelen van draadopnamesystemen met meerdere eenheden

De integratie van meerdere afnamestations biedt verschillende operationele voordelen:

- Continue werking: Maakt het wisselen van rollen mogelijk zonder de productie te onderbreken.

- Hogere efficiëntie: Meerdere parallel werkende units verhogen de output aanzienlijk.

- Verbeterde kwaliteit: Nauwkeurige spannings- en verplaatsingsregeling zorgen voor een consistente draadkwaliteit.

- Automatiseringsvriendelijk: compatibel met PLC-besturing en industriële communicatieprotocollen.

- Minder stilstand: Eenvoudig onderhoud en vervanging van de haspel verbeteren de productie-uptime.

Deze voordelen maken systemen met meerdere eenheden ideaal voor massaproductie van draden, kabels en geleiders in industrieën zoals elektrische productie, telecommunicatie en bedrading in de automobielsector.

5. Technologische trends in moderne opneemsystemen met meerdere eenheden

Naarmate de draadproductie meer geautomatiseerd wordt, evolueren opwikkelsystemen met meerdere eenheden met geavanceerde technologieën:

- Servoaangedreven systemen voor nauwkeurige snelheids- en spanningscontrole.

- Intelligente PLC- en IoT-integratie voor realtime monitoring en voorspellend onderhoud.

- Automatisch laden en lossen van haspels om handmatige handelingen te minimaliseren.

- Energie-efficiënte ontwerpen met behulp van regeneratieve aandrijvingen en geoptimaliseerde vermogensregeling.

- Compacte modulaire configuraties voor eenvoudigere lijnintegratie en ruimtebesparende installatie.

Deze innovaties verbeteren de productiviteit, betrouwbaarheid en aanpasbaarheid voor moderne productieomgevingen.

Conclusie

A draadopname met meerdere eenheden Het systeem is een essentieel onderdeel van moderne draad- en kabelproductielijnen en combineert mechanische precisie, elektronische besturing en automatiseringstechnologie. Elk van de kerncomponenten – van de aandrijfmotor en spanningsregelaar tot de traverseereenheid en HMI – speelt een cruciale rol bij het garanderen van een soepele, nauwkeurige en continue draadwikkeling.

Door de belangrijkste componenten en werkingsprincipes te begrijpen, kunnen fabrikanten de systeemprestaties optimaliseren, de uitvaltijd minimaliseren en een consistente productkwaliteit bereiken. Naarmate automatisering en digitale controle zich verder ontwikkelen, zullen draadopnamesystemen met meerdere eenheden de kern blijven vormen van efficiënte, snelle en intelligente draadproductieactiviteiten.

Eng

Eng