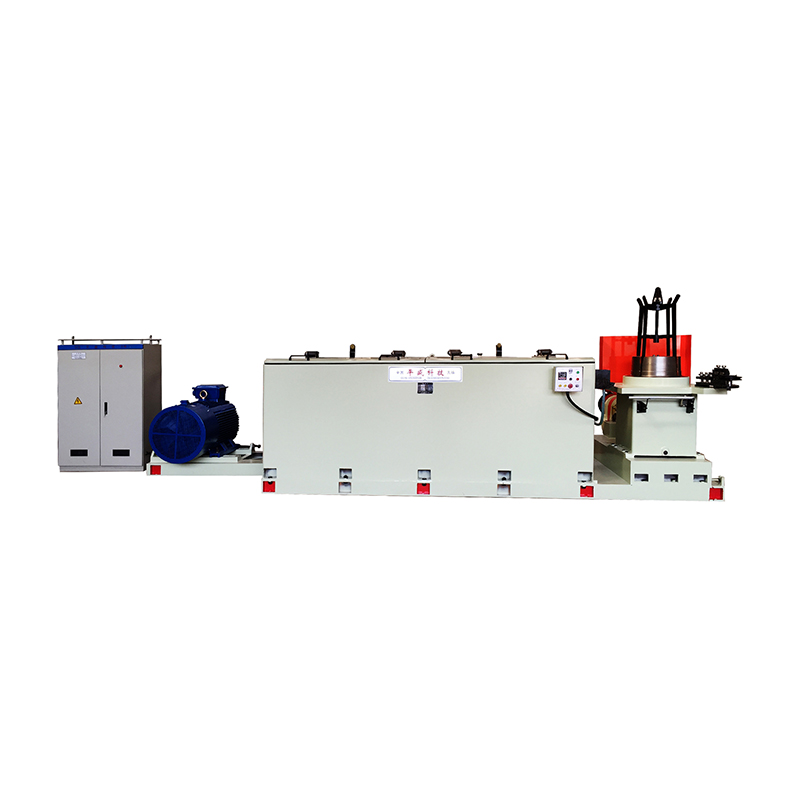

Wat is het verschil tussen natte en droge draadtrekmachines?

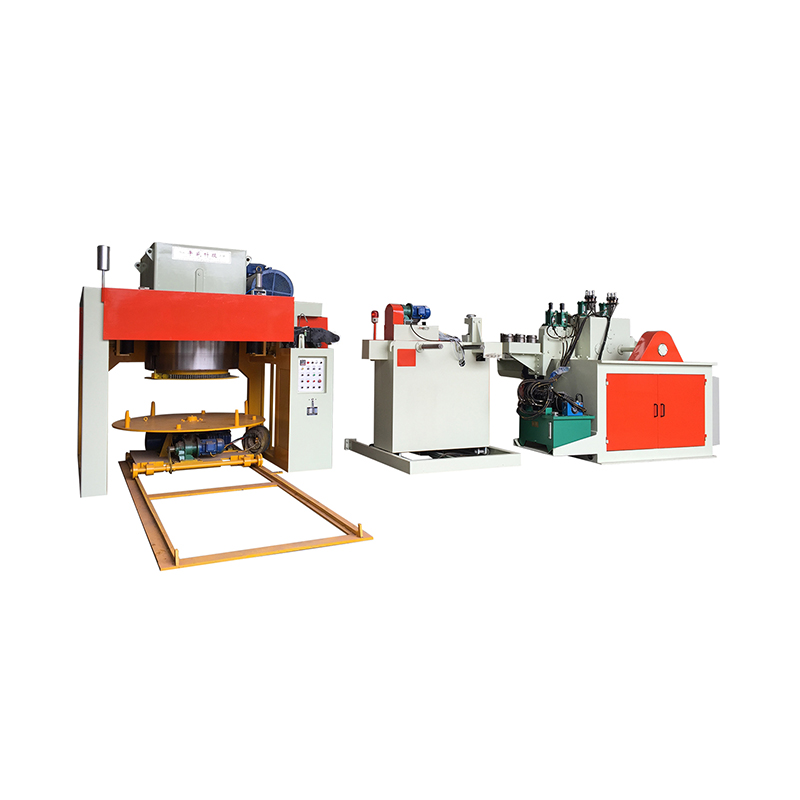

Inleiding tot draadtrekmachines

Draadtrekmachines zijn essentiële apparatuur in de metaalbewerkings- en draadproductie-industrie. Ze zijn ontworpen om de diameter van metaaldraden te verkleinen en tegelijkertijd de oppervlakteafwerking, mechanische sterkte en flexibiliteit te verbeteren. Er bestaan twee primaire soorten draadtrekprocessen: nat draadtrekken en droog draadtrekken. Het begrijpen van het onderscheid tussen deze twee methoden is van cruciaal belang voor fabrikanten die de kwaliteit, efficiëntie en kosteneffectiviteit bij de draadproductie willen optimaliseren.

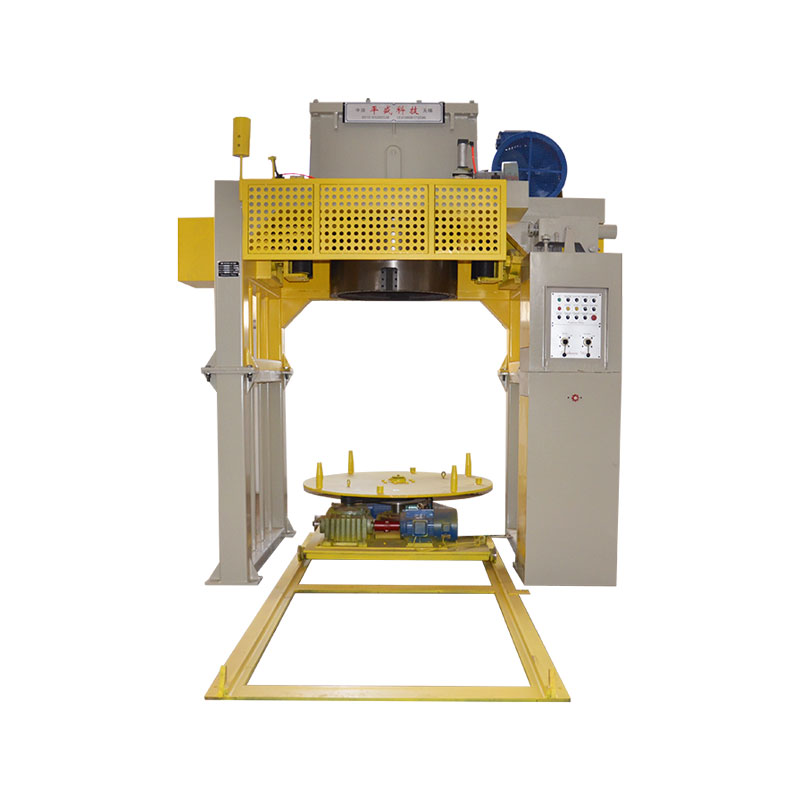

Natte draadtrekmachines begrijpen

Natte draadtrekmachines gebruik een vloeibaar smeermiddel, meestal op olie- of waterbasis, om de wrijving tussen de draad en de trekmatrijzen te verminderen. Deze methode helpt de warmteontwikkeling tijdens het trekproces te minimaliseren, waardoor gladdere draadoppervlakken en minder matrijsslijtage mogelijk zijn.

Belangrijkste kenmerken van nat draadtrekken

Natte draadtrekmachines worden gekenmerkt door het gebruik van continue smering, koelsystemen en nauwkeurige spanningscontrole. Het smeermiddel vormt een dunne film tussen de draad en de matrijs, waardoor metaal-op-metaal contact wordt voorkomen en de kans op defecten zoals krassen, scheuren of oneffen oppervlakken wordt verkleind.

- Continue koeling voorkomt oververhitting en behoudt de draadintegriteit.

- Smering vermindert de slijtage van de matrijzen en de onderhoudsfrequentie.

- Een gladde oppervlakteafwerking verbetert de verdere verwerking, zoals coaten of gloeien.

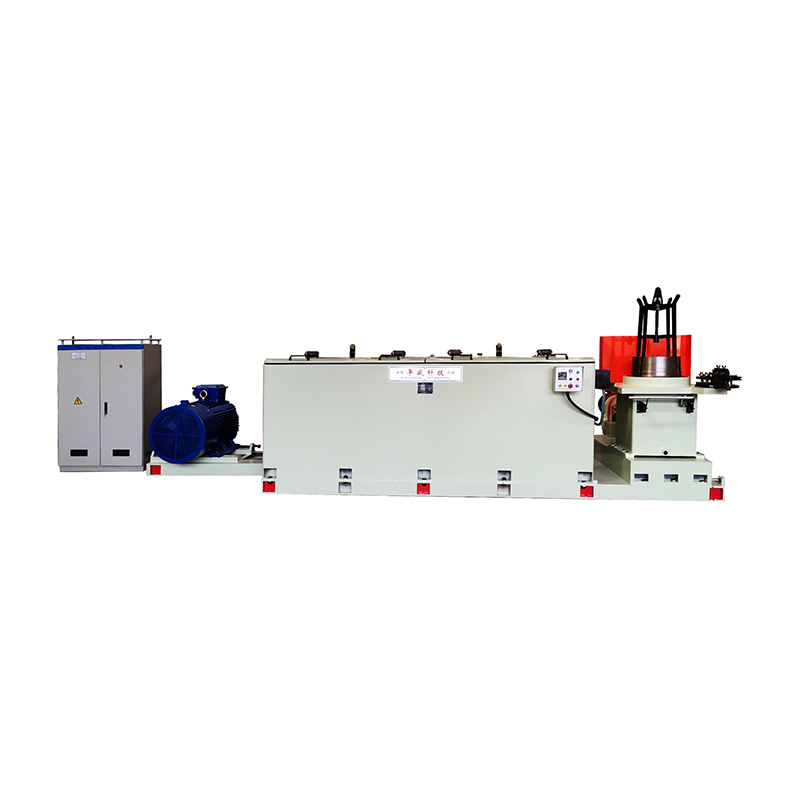

Droge draadtrekmachines begrijpen

Droge draadtrekmachines werken zonder continue vloeistofsmering. In plaats daarvan gebruiken ze vaak vaste of minimale smeermiddelen, zoals grafiet- of wascoatings, die rechtstreeks op de draad worden aangebracht. Deze methode is geschikt voor bepaalde metalen en draaddiktes waarbij vloeibare smering verontreiniging kan veroorzaken of niet nodig is.

Belangrijkste kenmerken van droog draadtrekken

Droogdraadtrekken richt zich op productie op hoge snelheid met minder afhankelijkheid van smeersystemen. Hoewel dit het onderhoud kan vereenvoudigen, vereist de methode een nauwkeurig matrijsontwerp en zorgvuldige monitoring om oververhitting, oppervlaktedefecten of overmatige matrijslijtage te voorkomen.

- Elimineert de noodzaak voor complexe smeer- en koelsystemen.

- Vermindert milieuproblemen die verband houden met de verwijdering van olie of chemicaliën.

- Geschikt voor specifieke metalen en kleinere draaddiameters.

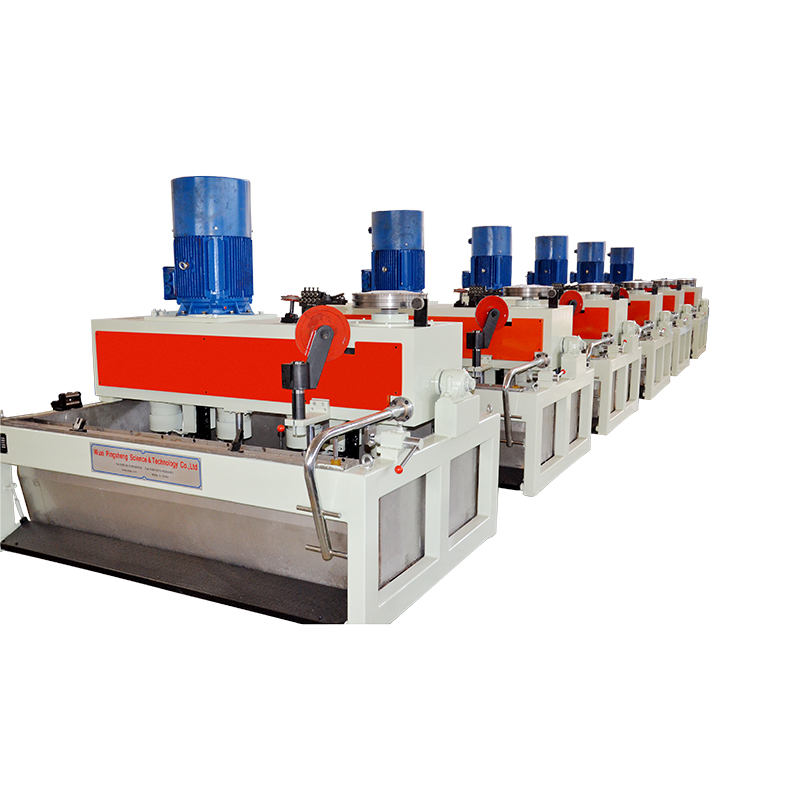

Vergelijkende analyse: natte versus droge draadtrekmachines

De keuze tussen natte en droge draadtrekmachines hangt af van productie-eisen, materiaaleigenschappen en kostenoverwegingen. De volgende tabel vat de belangrijkste verschillen samen.

| Functie | Natte draadtrekken | Droog draadtrekken |

| Smering | Continue vloeibare smering (op olie- of waterbasis) | Minimale of solide smering (grafiet, was) |

| Warmtebeheer | Effectieve koeling, minder oververhitting | Hoger risico op warmteontwikkeling; vereist zorgvuldige controle |

| Oppervlakteafwerking | Soepeler, minder defecten | Afhankelijk van matrijs- en draadkwaliteit; kans op krassen |

| Onderhoud | Regelmatig onderhoud van het smeersysteem is vereist | Minder onderhoud voor smeersysteem |

| Snelheid | Matig; beperkt door de omgang met smeermiddelen | Productie op hoge snelheid mogelijk |

| Toepassingen | Hoogwaardige draden, koper, aluminium, grote diameters | Draden met een kleine diameter, speciale metalen, vereisten voor lage verontreiniging |

| Milieu-impact | Vereist beheer van gebruikte smeermiddelen | Schonere werking met minder vloeibaar afval |

Voordelen van natte draadtrekmachines

Natte draadtrekmachines bieden verschillende voordelen op het gebied van draadkwaliteit en levensduur van de matrijzen. De smering vermindert wrijving, minimaliseert defecten en maakt het trekken van hardere metalen en grotere diameters met consistente resultaten mogelijk.

- Verbeterde oppervlaktegladheid voor superieure draadkwaliteit.

- Verminderde matrijzenlijtage verlengt de levensduur van de machine.

- Een betere warmtebeheersing voorkomt microstructurele schade.

Voordelen van droge draadtrekmachines

Droge draadtrekmachines zijn eenvoudiger en kunnen milieuvriendelijker zijn. Ze zijn ideaal wanneer vloeibare smering onpraktisch is of wanneer verontreiniging moet worden vermeden, zoals bij bepaalde speciale metaaldraden.

- Minder behoefte aan smeermiddelbeheer en -afvoer.

- Productiecapaciteit op hoge snelheid.

- Vereenvoudigde installatie en onderhoud van de machine.

Kies de juiste machine voor uw productiebehoeften

Bij het kiezen tussen natte en droge draadtrekmachines moeten de productiedoelen, het draadmateriaal en de omgevingsomstandigheden worden geëvalueerd. Factoren waarmee u rekening moet houden, zijn onder meer:

- Gewenste kwaliteit van het draadoppervlak en maatnauwkeurigheid.

- Hardheid en diameter van het draadmateriaal.

- Vereisten voor productiesnelheid en machinedoorvoer.

- Milieuvoorschriften met betrekking tot smeermiddelen en afvalbeheer.

- Onderhoudsmogelijkheden en kostenoverwegingen.

Conclusie

Zowel natte als droge draadtrekmachines hebben hun eigen voordelen en beperkingen. Nat draadtrekken blinkt uit in oppervlakteafwerking, warmtebeheer en levensduur van de matrijs, waardoor het ideaal is voor hoogwaardige draden met een grote diameter. Droog draadtrekken zorgt voor een schoner, eenvoudiger proces met hogere productiesnelheden, geschikt voor kleinere draden of speciale toepassingen. Door deze verschillen te begrijpen, kunnen fabrikanten de meest geschikte machine selecteren om effectief aan hun operationele, kwaliteits- en milieudoelstellingen te voldoen.

Eng

Eng