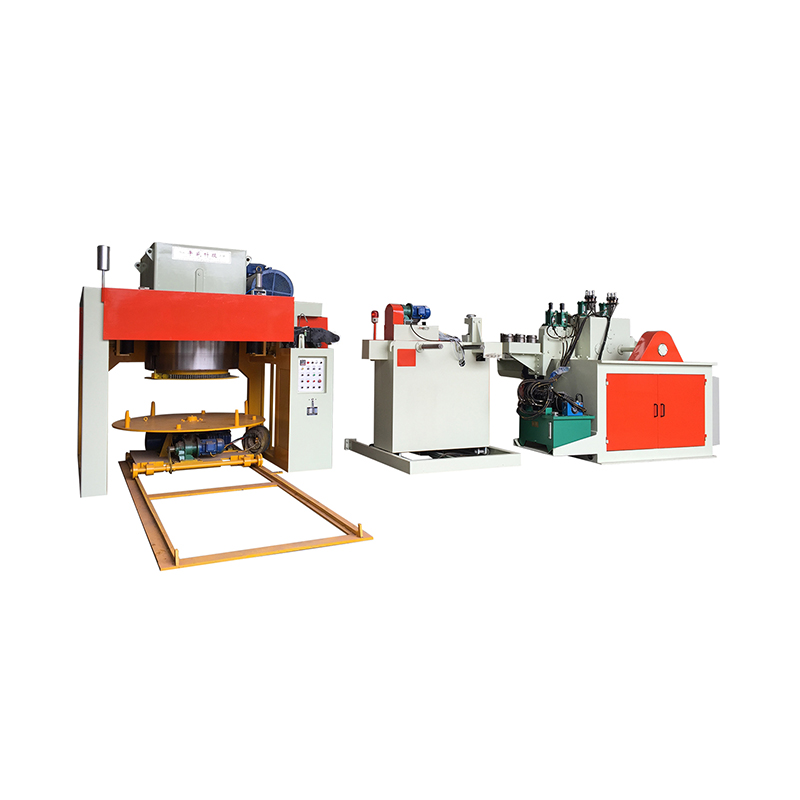

Wat maakt een natte draadtrekmachine essentieel voor de moderne draadproductie?

In de steeds evoluerende wereld van metaalverwerking en draadproductie is de vraag naar hoogwaardige draadproducten nog nooit zo groot geweest. Industrieën variërend van de automobielsector tot de elektronica zijn sterk afhankelijk van de precisie en efficiëntie van draadtrekprocessen. Eén technologisch wonder dat aanzienlijk heeft bijgedragen aan het voldoen aan deze eisen is de natte draadtrekmachine. Maar wat is een natte draadtrekmachine precies, en waarom is deze onmisbaar geworden in de moderne draadproductie? Laten we ons verdiepen in de fijne kneepjes van deze technologie, de voordelen ervan, de werkingsprincipes en de impact die deze heeft op de industriële efficiëntie.

Wat is een natte draadtrekmachine?

In de kern is een natte draadtrekmachine een soort apparatuur die is ontworpen om de diameter van metaaldraden, meestal gemaakt van staal, koper, aluminium of andere metalen, te verkleinen door middel van een trekproces dat vloeibare smering of koeling omvat. In tegenstelling tot droogtrekmethoden, waarbij draden zonder extern medium door matrijzen worden getrokken, wordt bij nat draadtrekken gebruik gemaakt van oliën, emulsies of smeermiddelen op waterbasis om wrijving te verminderen, warmteontwikkeling te minimaliseren en de kwaliteit van het draadoppervlak te verbeteren.

De natte draadtrekmachine is vooral cruciaal voor de productie van fijne draden, precisiekabels en materialen met hoge treksterkte die aan strenge industriële normen moeten voldoen. Door consistente smering en koeling te bieden tijdens het trekproces, zorgt de machine voor zowel efficiëntie als productbetrouwbaarheid.

Hoe werkt een natte draadtrekmachine?

Het werkingsprincipe van een natte draadtrekmachine omvat verschillende fasen, elk ontworpen om de efficiëntie en draadkwaliteit te maximaliseren:

-

Draadaanvoer: Het proces begint met het invoeren van een spoel of spoel metaaldraad in de machine. De juiste spanning wordt gehandhaafd om draadbreuk tijdens het trekken te voorkomen.

-

Smering en koeling: Wanneer de draad de matrijs binnengaat, gaat deze door een bad met smeermiddel of wordt deze besproeid met een gecontroleerde emulsie. Deze stap vermindert de wrijving tussen de draad en de matrijs, waardoor overmatige warmteontwikkeling wordt voorkomen.

-

Draadtrekken door matrijzen: De draad wordt vervolgens door een reeks steeds kleinere matrijzen getrokken, waardoor de diameter kleiner wordt. De natte omgeving helpt de levensduur van de matrijs te behouden en voorkomt oppervlaktedefecten op de draad.

-

Spanningscontrole: Moderne machines voor het trekken van natte draad maken gebruik van geavanceerde spanningscontrolemechanismen om uniformiteit te garanderen. Variaties in spanning kunnen leiden tot draadbreuk of ongelijkmatige diameter, waardoor de productkwaliteit in gevaar komt.

-

Behandeling na het trekken: Na het trekproces kan de draad worden gereinigd, uitgegloeid of gecoat, afhankelijk van de beoogde toepassing. Bij het nattrekken blijft vaak smeermiddel achter op de draad, dat kan worden verwijderd of behandeld afhankelijk van de eisen van het eindgebruik.

Waarom heeft nattrekken de voorkeur boven droogtrekken?

Industrieën worden vaak geconfronteerd met de keuze tussen droog- en natdraadtrekken. Dus waarom is de natte methode steeds populairder geworden in de moderne draadproductie?

- Verminderde wrijving en slijtage: Smeermiddelen fungeren als een beschermende barrière tussen de draad en de matrijs, waardoor de wrijving wordt verminderd en de levensduur van dure trekmatrijzen wordt verlengd.

- Verbeterde oppervlaktekwaliteit: Nattrekken minimaliseert krassen, deuken en andere onvolkomenheden in het oppervlak, wat cruciaal is voor uiterst nauwkeurige toepassingen zoals elektrische bedrading of fijne staalkabels.

- Verbeterde warmteafvoer: het smeermedium absorbeert en verspreidt de warmte die tijdens het trekproces wordt gegenereerd, waardoor het risico op thermische schade aan de draad wordt verminderd.

- Hogere productie-efficiëntie: Met verminderde wrijving en breuk maken natte draadtrekmachines een snellere draadproductie mogelijk zonder dat dit ten koste gaat van de kwaliteit.

- Veelzijdigheid: Nattrekken is geschikt voor een breed scala aan metalen en legeringen, inclusief zeer sterke materialen die moeilijk te verwerken zijn met behulp van droge methoden.

-

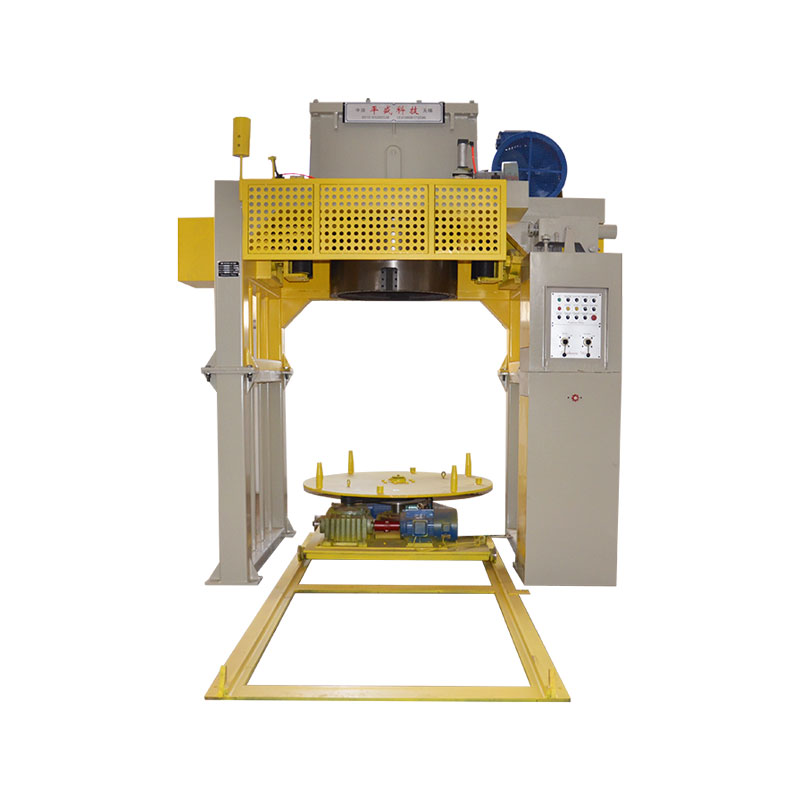

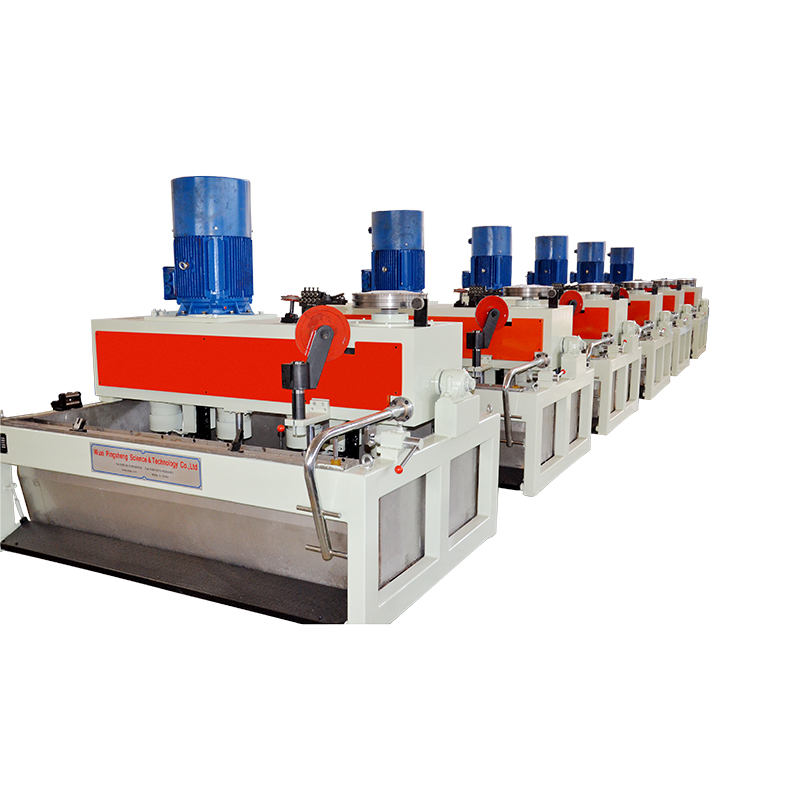

Wat zijn de belangrijkste componenten van een natte draadtrekmachine?

Een typische natte draadtrekmachine bestaat uit verschillende kritische componenten die een soepele werking garanderen:

- Tekening matrijsconstructie: De matrijzen, vaak gemaakt van wolfraamcarbide of diamant, vormen en verkleinen de draaddiameter.

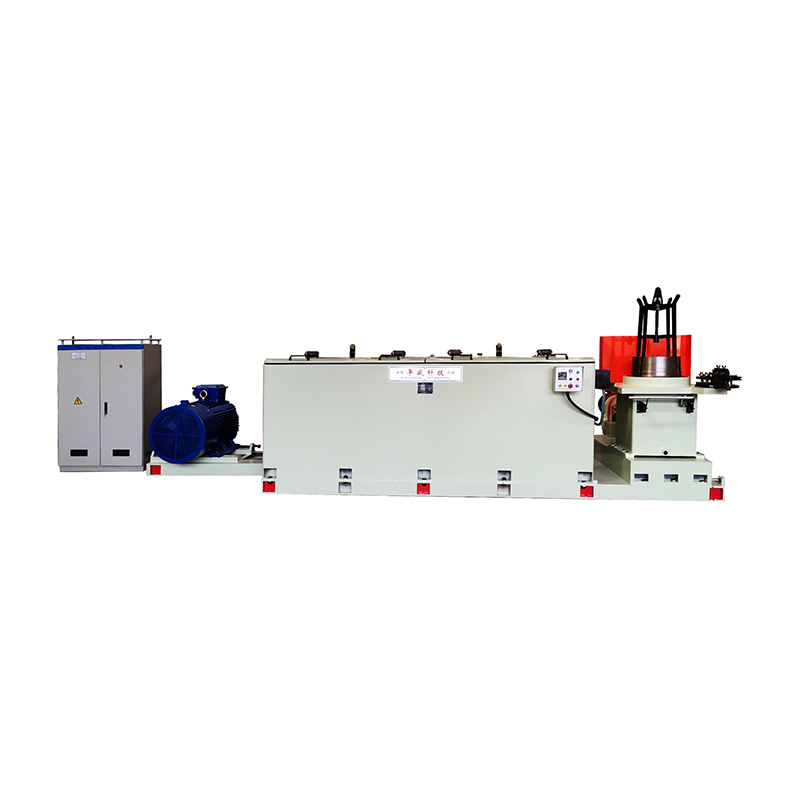

- Smeersysteem: Dit omvat tanks, pompen en mondstukken die continu het trekmedium aan de draad leveren.

- Kaapstander en opwikkelmechanisme: Deze componenten handhaven de draadspanning en vergemakkelijken een soepele aanvoer en wikkeling van de afgewerkte draad.

- Koelsysteem: Bij hogesnelheidsbewerkingen voorkomen extra koelsystemen oververhitting van zowel de draad als de matrijzen.

- Bedieningspaneel: Moderne machines zijn voorzien van digitale besturingssystemen voor het bewaken van de snelheid, spanning en smeerstroom, waardoor operators nauwkeurige aanpassingen kunnen maken.

Welke industrieën vertrouwen op natte draadtrekmachines?

De toepassingen van natte draadtrekmachines zijn enorm, wat de veelzijdigheid van de technologie weerspiegelt. Enkele van de belangrijkste industrieën zijn onder meer:

- Elektriciteit en elektronica: Hoogwaardige koper- en aluminiumdraden voor krachtoverbrenging, circuits en connectoren.

- Automotive: staal- en aluminiumdraden die worden gebruikt in voertuigonderdelen, kabels en structurele versterkingen.

- Constructie: versterkingsdraden, staalkabels en gaasmaterialen voor het bouwen van infrastructuur.

- Lucht- en ruimtevaart: Fijne draden voor vliegtuigonderdelen, waarbij precisie en sterkte van cruciaal belang zijn.

- Telecommunicatie: Ultrafijne draden die worden gebruikt in glasvezelkabels en andere hoogwaardige communicatielijnen.

Elk van deze industrieën profiteert van de consistente draadkwaliteit en hoge efficiëntie die natte draadtrekmachines bieden.

Hoe verbetert technologie de efficiëntie van nat draadtrekken?

Recente ontwikkelingen op het gebied van automatisering en besturingstechnologie hebben de mogelijkheden van natte draadtrekmachines aanzienlijk verbeterd. Slimme sensoren monitoren de draadspanning, matrijstemperatuur en smeermiddelstroom in realtime. Geautomatiseerde besturingssystemen passen deze parameters automatisch aan om de prestaties te optimaliseren en de uitvaltijd te verminderen. Bovendien hebben energiezuinige motoren en verbeterde koelmechanismen de operationele kosten verlaagd, terwijl de productiesnelheid en kwaliteit behouden bleven.

Zijn er uitdagingen verbonden aan nat draadtrekken?

Hoewel natdraadtrekken talloze voordelen biedt, is het niet zonder uitdagingen. Enkele veel voorkomende problemen zijn:

- Smeermiddelbeheer: Een juiste verwijdering of recycling van gebruikte smeermiddelen is noodzakelijk om te voldoen aan de milieuvoorschriften.

- Onderhoudsvereisten: Nattrekmachines hebben regelmatig onderhoud nodig om corrosie, verstopping of vervuiling van het smeersysteem te voorkomen.

- Initiële kosten: Geavanceerde natte draadtrekmachines kunnen duur zijn om te installeren, hoewel de voordelen op de lange termijn meestal opwegen tegen de investering.

- Vaardigheidsvereisten: Operators hebben gespecialiseerde training nodig om het proces effectief te beheren, vooral bij toepassingen met hoge precisie.

Wat zijn de toekomstige trends in de natte draadtrektechnologie?

De toekomst van natte draadtrekmachines is nauw verbonden met industriële automatisering, duurzaamheid en materiaalinnovatie. De belangrijkste trends zijn onder meer:

- Milieuvriendelijke smeermiddelen: Ontwikkeling van biologisch afbreekbare en recycleerbare smeermiddelen om de impact op het milieu te verminderen.

- Hogesnelheidstrekken: Machines die ultrasnelle bewerkingen kunnen uitvoeren zonder de draadkwaliteit in gevaar te brengen.

- Smart Manufacturing: Integratie met Industrie 4.0-technologieën voor voorspellend onderhoud, realtime monitoring en procesoptimalisatie.

- Materiaaldiversificatie: Machines die nieuwe legeringen en composietmaterialen kunnen verwerken voor industriële toepassingen van de volgende generatie.

Deze trends suggereren dat natte draadtrekmachines een hoeksteen van de draadproductie zullen blijven, terwijl ze zich ontwikkelen om nieuwe industriële uitdagingen aan te gaan.

Conclusie: Waarom zouden fabrikanten natte draadtrekmachines overwegen?

Waarom is de natte draadtrekmachine een onmisbaar hulpmiddel geworden bij de moderne draadproductie? Het antwoord ligt in de combinatie van efficiëntie, precisie en aanpassingsvermogen. Door wrijving te verminderen, de oppervlaktekwaliteit te verbeteren en productie op hoge snelheid mogelijk te maken, voldoen natte draadtrekmachines aan de groeiende eisen van industrieën die afhankelijk zijn van fijne draden en kabels.

Investeren in deze technologie verbetert niet alleen de productkwaliteit, maar draagt ook bij aan de operationele efficiëntie, duurzaamheid en winstgevendheid op de lange termijn. Voor fabrikanten die concurrerend willen blijven in een snel evoluerende markt is het begrijpen en benutten van de natte draadtrektechnologie niet langer optioneel, maar essentieel.

Samenvattend is de natte draadtrekmachine meer dan alleen een industrieel apparaat: het is een toegangspoort tot hogere kwaliteit, efficiëntie en innovatie in de draadproductie. Voor degenen die zich afvragen: “Is deze machine nodig voor de moderne draadproductie?” het antwoord is een volmondig ja. De voordelen op het gebied van smering, warmtebeheer en precisie zijn ongeëvenaard, waardoor het een cruciale aanwinst is voor industrieën over de hele wereld.

Eng

Eng